Kiến thức nội thất

Quy trình lắp đặt sàn vinyl đồng nhất

Quy trình lắp đặt sàn vinyl đồng nhất

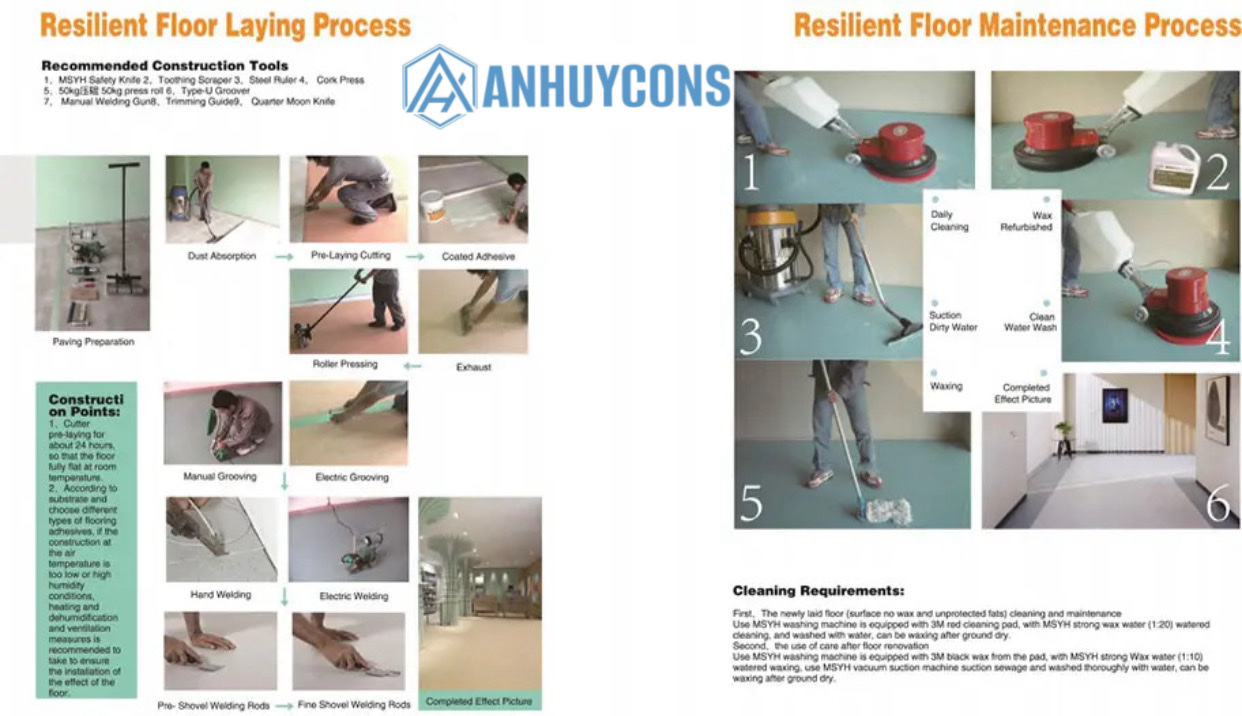

Các bước thi công sàn PVC như sau:

1. Đổ hỗn hợp vữa tự san phẳng đã trộn lên sàn thi công, vữa sẽ tự chảy và san phẳng mặt sàn. Nếu độ dày thiết kế nhỏ hơn hoặc bằng 4mm, cần sử dụng máy cạo răng chuyên dụng để cạo nhẹ.

2. Sau đó, nhân viên thi công sẽ đi giày đinh chuyên dụng và vào khu vực thi công. Sử dụng xi lanh khí tự san phẳng chuyên dụng để lăn nhẹ trên bề mặt tự san phẳng nhằm giải phóng khí đã trộn, tránh hiện tượng bề mặt bị rỗ bong bóng và chênh lệch độ cao giữa các bề mặt.

3. Vui lòng đóng cửa công trường ngay sau khi hoàn thành thi công, cấm đi lại trong vòng 5 giờ, tránh va chạm vật nặng trong vòng 10 giờ và thi công sàn PVC sau 24 giờ.

4. Trong trường hợp thi công vào mùa đông, sàn nên được thi công sau 48-72 giờ kể từ khi thi công tự san phẳng.

5. Nếu cần phải hoàn thiện việc đánh bóng sàn tự san phẳng, nên tiến hành sau khi xi măng tự san phẳng đã khô hoàn toàn.

Kiểm tra điều kiện thi công

1. Sử dụng máy đo nhiệt độ và độ ẩm để đo nhiệt độ và độ ẩm. Nhiệt độ trong nhà và nhiệt độ bề mặt nên ở mức 15°C, nhiệt độ thi công nên dưới 5°C và trên 30°C. Độ ẩm không khí tương đối thích hợp cho việc thi công nên nằm trong khoảng từ 20% đến 75%.

2. Độ ẩm của lớp nền phải được kiểm tra bằng máy kiểm tra độ ẩm, và độ ẩm của lớp nền phải nhỏ hơn 3%.

3. Cường độ của lớp nền không được thấp hơn yêu cầu về cường độ bê tông C-20, nếu không, phải áp dụng phương pháp tự san phẳng phù hợp để tăng cường cường độ.

4. Kết quả kiểm tra bằng máy kiểm tra độ cứng phải cho thấy độ cứng bề mặt của lớp nền không được nhỏ hơn 1,2 MPa.

5. Đối với vật liệu sàn, độ không bằng phẳng của lớp nền phải nhỏ hơn 2mm trong phạm vi 2m cạnh thẳng, nếu không, phải áp dụng phương pháp tự san phẳng phù hợp để san phẳng.

Vệ sinh bề mặt

1. Sử dụng máy mài sàn có công suất trên 1000 watt và các đầu mài phù hợp để đánh bóng toàn bộ sàn, loại bỏ sơn, keo dán và các chất cặn bã khác, loại bỏ các chỗ lồi lõm, đất rời và đất trống.

2. Hút bụi và làm sạch sàn bằng máy hút bụi công nghiệp có công suất không dưới 2000 watt.

3. Đối với các vết nứt trên sàn, có thể sử dụng vật liệu gia cường bằng thép không gỉ và keo chống thấm polyurethane để trải cát thạch anh lên bề mặt nhằm sửa chữa.

Thi công lớp nền thấm hút

1. Lớp nền thấm hút, chẳng hạn như bê tông, vữa xi măng và lớp san phẳng, phải được trám kín và sơn lót bằng lớp nền thấm hút đa năng và nước theo tỷ lệ 1:1.

2. Đối với lớp nền không thấm hút, chẳng hạn như gạch men, đá mài, đá cẩm thạch, v.v., nên sử dụng lớp nền thấm hút đặc để làm đáy.

3. Nếu độ ẩm của lớp nền quá cao (> 3%) và cần tiến hành thi công ngay, có thể sử dụng lớp nền epoxy để sơn lót, với điều kiện độ ẩm của lớp nền không quá 8%.

4. Lớp nền thấm hút được thi công đều, không bị đọng nước. Sau khi bề mặt lớp nền thấm hút được làm khô tự nhiên, có thể tiến hành thi công lớp nền tự san phẳng tiếp theo.

Tỷ lệ tự san phẳng

1. Đổ một gói vật liệu tự san phẳng vào xô trộn chứa đầy nước sạch theo tỷ lệ nước/xi măng quy định, đồng thời đổ và trộn.

2. Để đảm bảo hỗn hợp tự san phẳng đồng đều, cần sử dụng máy khoan điện công suất cao, tốc độ thấp kết hợp với máy trộn chuyên dụng để trộn.

3. Trộn đều hỗn hợp đến khi đạt độ sệt đồng nhất, không vón cục, để yên khoảng 3 phút cho đến khi đạt độ sệt, sau đó khuấy nhẹ lại.

4. Lượng nước thêm vào phải tuân thủ nghiêm ngặt tỷ lệ nước/xi măng (vui lòng tham khảo hướng dẫn sử dụng hỗn hợp tự san phẳng tương ứng). Quá ít nước sẽ ảnh hưởng đến độ chảy của hỗn hợp, quá nhiều nước sẽ làm giảm cường độ sau khi đông cứng.

Thi công tự san phẳng

1. Đổ hỗn hợp vữa tự san phẳng đã trộn lên sàn thi công, vữa sẽ tự chảy và san phẳng mặt đất. Nếu độ dày thiết kế nhỏ hơn hoặc bằng 4mm, cần sử dụng máy cạo răng chuyên dụng để cạo nhẹ.

2. Sau đó, nhân viên thi công phải đi giày đinh chuyên dụng, vào công trường, sử dụng bình khí tự san phẳng chuyên dụng để lăn nhẹ trên bề mặt tự san phẳng, xả hết khí đã trộn trong quá trình trộn, tránh tạo bọt khí trên bề mặt và chênh lệch độ cao giữa các mặt.

3. Vui lòng đóng cửa công trường ngay sau khi hoàn thành thi công, không đi lại trong vòng 5 giờ, tránh va chạm vật nặng trong vòng 10 giờ và lát sàn sau 24 giờ.

4. Trong thi công mùa đông, nên lát sàn sau 48 giờ kể từ khi thi công tự san phẳng.

5. Nếu cần hoàn thiện việc đánh bóng bề mặt tự san phẳng, nên thực hiện sau 12 giờ kể từ khi thi công tự san phẳng.

Chuẩn bị lát

1. Cả vật liệu cuộn và khối phải được đặt tại công trường trong hơn 24 giờ để khôi phục lại ký ức của vật liệu và duy trì nhiệt độ phù hợp với công trường.

2. Sử dụng thiết bị cắt chuyên dụng để cắt và làm sạch mép thô của cuộn.

3. Khi lát gạch, không được có mối nối giữa hai khối.

4. Khi lát gạch cuộn, cần cắt chồng lên nhau giữa hai khối vật liệu bằng cách chồng lên nhau, thường yêu cầu chồng lên nhau 3cm. Lưu ý cắt bằng dao.

Dán keo

1. Chọn loại keo và dụng cụ cạo cao su phù hợp với sàn theo tỷ lệ tương ứng của các bàn đỡ trong hướng dẫn này.

2. Khi lát vật liệu cuộn, cần gấp mép vật liệu cuộn lại. Trước tiên, hãy vệ sinh sàn và mặt sau của cuộn, sau đó cạo keo trên sàn.

3. Khi lát gạch, vui lòng xoay gạch từ giữa ra hai bên, đồng thời vệ sinh mặt đất và mặt sàn rồi dán keo.

4. Các loại keo dán khác nhau sẽ có yêu cầu thi công khác nhau. Vui lòng tham khảo hướng dẫn sử dụng sản phẩm tương ứng để biết thêm chi tiết.

Lát và lắp đặt

1. Sau khi dán sàn, trước tiên hãy dùng một khối gỗ mềm ấn và ép bề mặt sàn để làm phẳng và đẩy hết bọt khí ra ngoài.

2. Sau đó, sử dụng con lăn thép 50 hoặc 75 kg để lăn đều sàn và cắt tỉa mép cong vênh của mối nối kịp thời.

3. Lau sạch keo thừa trên bề mặt sàn kịp thời.

4. Sau 24 giờ, khía và hàn lại.

Xẻ rãnh

1. Phải tiến hành xẻ rãnh sau khi keo đã đông cứng hoàn toàn. Sử dụng máy xẻ rãnh chuyên dụng để xẻ rãnh dọc theo mối nối. Để mối hàn chắc chắn, đường xẻ rãnh không được xuyên qua đáy. Độ sâu của đường xẻ rãnh nên bằng 2/3 độ dày sàn.

2. Tại điểm cuối mà máy khâu không thể cắt được, vui lòng sử dụng máy khâu thủ công để cắt với cùng độ sâu và chiều rộng.

3. Trước khi hàn, cần loại bỏ bụi bẩn còn sót lại trong rãnh.

Hàn

1. Có thể sử dụng súng hàn thủ công hoặc thiết bị hàn tự động để hàn.

2. Nhiệt độ của súng hàn nên được đặt ở khoảng 350℃.

3. Ấn điện cực vào rãnh đã mở với tốc độ hàn phù hợp (để đảm bảo điện cực nóng chảy).

4. Khi điện cực đã nguội một nửa, sử dụng máy cân bằng điện cực hoặc máy cắt định kỳ để cắt thô khu vực điện cực cao hơn mặt sàn.

5. Khi điện cực đã nguội hoàn toàn, sử dụng dụng cụ cân bằng điện cực hoặc dao cắt hàng tháng để cắt phần lồi còn lại của điện cực.

Địa chỉ mua nẹp nhựa giá rẻ, uy tín, chất lượng

Anhuycons là đơn vị chuyên nghiệp cung cấp nẹp thạch cao được nhập khẩu trực tiếp từ Nhật Bản hoặc nhà máy tại Việt Nam sản xuất theo tiêu chuẩn Nhật Bản. Với nhiều năm kinh nghiệm chúng tôi tự tin mang đến cho khách hàng những sản phẩm đạt chất lượng cao

● Sản phẩm đúng chất liệu nhựa PVC nguyên chất, độ bền cao, không oxi hóa, không giòn gãy.

● Nẹp được nhập khẩu chính hãng.

● Đầy đủ các thông tin nguồn gốc, hóa đơn.

● Chế độ bảo hành uy tín cho khách hàng.

● Giá thành hợp lý.

Liên hệ mua hàng. Nhận ưu đãi.

CÔNG TY TNHH ANHUYCONS

Địa chỉ: Lô C10 Khu Dân Cư Nam Thịnh, 137/4 Đường Xuyên Á, Phường An Bình, Thành Phố Dĩ An, Tỉnh Bình Dương

Website: https://anhuycons.vn/

Điện thoại: 077.44.55.441

Email: info.anhuycons@gmail.com